Grundlagen im Engineering:

Lagerleitfaden

Lager sind Maschinenelemente, die rotatorische oder lineare Bewegungen in Vorrichtungen ermöglichen, die Reibung zwischen beweglichen Teilen verringern und die Drehzahl und Effizienz von Systemen verbessern. Gleichzeitig dienen Lager zur Abstützung anderer Maschinenteile durch die Bewältigung verschiedener Belastungen.

Wenn sich zwei Metallteile innerhalb einer Maschine berühren, entsteht dabei viel Reibung, die im Laufe der Zeit zu Materialverschleiß führen kann. Durch zwei

aufeinander abrollende Oberflächen verringern Lager die Reibung und erleichtern die Bewegung.

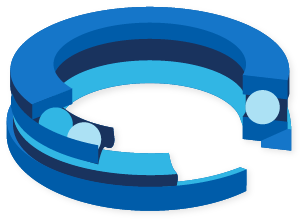

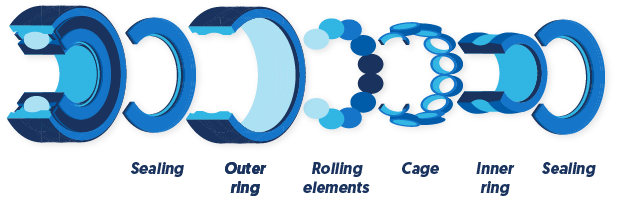

Diese Oberflächen können je nach Lagerbauart unterschiedlich gestaltet sein. Im Allgemeinen bestehen Lager aber aus zwei Ringen oder Scheiben mit Laufbahnen, Wälzkörpern wie Walzen oder Kugeln, die auf den inneren und äußeren Metalloberflächen abrollen, und einem Käfig, der für die Trennung der Wälzkörper sorgt und diese führt.

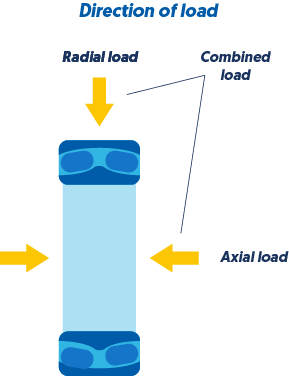

Ähnlich wie Räder erfüllen Lager zwei Hauptfunktionen in Systemen: Sie ermöglichen die Übertragung von Bewegungen, sodass Komponenten sich relativ zueinander drehen können, und sie übertragen durch Gleiten oder Rollen Kräfte. Bei den auf Lager wirkenden Belastungen kann es sich je nach Lagerkonstruktion um Radial- oder Axialkräfte handeln.

Dieser Leitfaden soll Ihnen helfen, sich mit den häufigsten Lagertypen vertraut zu machen. Das schließt ihre Bauartbesonderheiten und ihren Betriebsmodus,

die Art der Kraftübertragung, die ordnungsgemäßen Installations- und Wartungsverfahren sowie die häufigsten Probleme

ein, die Lagerschäden in Maschinen verursachen können.

1. Arten von Lagern

Lager können auf der Grundlage verschiedener Kriterien klassifiziert werden, z. B. Konstruktion und Betriebsmodus, zulässige Bewegung oder Belastungsrichtung.

Aus der Konstruktionsperspektive können Lager wie folgt klassifiziert werden:

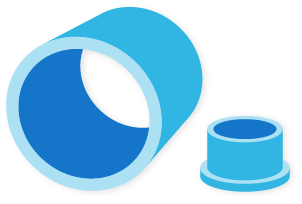

Gleitlager –

diese auch als Buchsen, Laufbuchsen oder Buchsenlager bezeichneten Lager sind der einfachste Lagertyp. Gleitlager haben eine zylindrische Form und keine beweglichen Teile und

werden in der Regel für Maschinen mit einer Dreh- oder Gleitwellenkomponente eingesetzt.

Gleitlager können aus Metall oder Kunststoff hergestellt werden und Schmiermittel wie

Öl oder Grafit zur Verringerung der Reibung zwischen der Welle und der Öffnung verwenden, in der die Welle rotiert. In der Regel werden sie für gleitende, rotierende,

oszillierende oder alternierende Bewegungen verwendet.

Wälzlager - diese

Lager sind komplexer konstruiert und werden für die Abstützung höherer Belastungen verwendet. Sie bestehen aus Wälzkörpern wie Kugeln oder Zylindern, die zwischen einem sich

drehenden und einem stationären Laufring angeordnet sind. Die relative Bewegung der Laufringe sorgt für die Bewegung der Wälzkörper mit geringer Reibung und geringem Gleiten.

In Abhängigkeit von der Form der Wälzkörper können diese Lager weiter in Kugel- und Rollenlager mit verschiedenen Untertypen unterteilt werden: Zylinderrollenlager,

Pendelrollenlager, Kegelrollenlager, Nadelrollenlager und Getriebelager.

Flüssigkeitslager - wie der Name schon sagt, enthalten diese Lager eine Flüssigkeitsschicht zwischen den

Lageroberflächen. Die Flüssigkeit kann entweder eine unter Druck stehende Flüssigkeit oder ein Gas sein und wird in einer dünnen Schicht verteilt, die sich schnell

zwischen den internen und externen Laufringen bewegt.

Da die Lageroberflächen keinen direkten Kontakt haben, gibt es bei diesem Lagertyp keine Gleitreibung. Die Gesamtreibung und der Verschleiß dieser Komponenten

sind daher wesentlich geringer als bei Wälzlagern.

Magnetlager - diese Lager nutzen die Magnetschwebung für die Abstützung von Belastungen, sodass innerhalb

des Lagers kein Oberflächenkontakt stattfindet. Durch die Eliminierung der Reibung und des Materialverschleißes bieten Magnetlager eine wesentlich längere Lebensdauer

und können die höchsten Drehzahlen aller Lagertypen erreichen.

Diese Komponenten werden in industriellen Anwendungen wie Erdölraffination, Erdgasverarbeitung oder Elektroenergieerzeugung häufig bevorzugt, aber auch in optischen

Systemen mit hohen Drehzahlen und in Vakuumanwendungen.

In den nächsten Kapiteln dieses Leitfadens werden die häufigsten Lagertypen genauer erörtert. Zunächst geht es jedoch mit der Klassifizierung von Lagern weiter.

Ein weiteres Kriterium für die Kategorisierung von Lagern ist die Belastungsrichtung, die sie bewältigen können. Aus dieser Perspektive ist die

Gruppierung von Lagern in drei Hauptkategorien möglich: Radiallager, Axiallager und Linearlager.

Der Lagertyp wird durch den Kontaktwinkel zwischen Lager und Welle bestimmt: Bei Radiallagern beträgt der Kontaktwinkel weniger als 45°,

während er bei Axiallagern größer als 45° ist.

Linearlager

führen die beweglichen Teile in gerader Linie. Sie werden auch als Linearführungen bezeichnet und werden in zwei Hauptformen angeboten: rund und viereckig.

Radiallager können senkrecht zur Welle wirkende Belastungen aufnehmen. Je nach Bauart

können sie bis zu einem gewissen Grad auch axiale Kräfte in ein oder zwei Richtungen bewältigen. Radiallager werden senkrecht zur Wellenaxiallinie installiert. Gleitlager,

auch als Zapfenlager bezeichnet, werden häufig als Radiallager verwendet.

Axiallager nehmen Belastungen

parallel zur Lagerachse auf und sind so konzipiert, dass sie Kräften standhalten, die in der gleichen Richtung wie die Welle wirken (axiale Belastungen).

Je nach Bauart können diese Lager reine Axialbelastungen in ein oder zwei Richtungen und manchmal bis zu einem gewissen Grad auch Radialbelastungen aufnehmen. Im

Gegensatz zu Radiallagern ermöglichen diese Komponenten allerdings keine sehr hohen Drehzahlen.

HINWEIS: Da sowohl Gleit- als auch Wälzlager Kräfte in radialer und axialer Richtung übertragen können, hängt die Auswahl der Lagerbauart von den

Anwendungsanforderungen ab.

Breites Sortiment an Lagern und Zubehörteilen

In unserem Webshop finden Sie eine breite Palette von Lagern sowie Gehäuse und Schmiermittel. Entdecken Sie unser vollständiges Lagersortiment von führenden Marken wie SKF, FAG, INA, NSK und TIMKEN, und finden Sie das richtige Produkt für Ihre Anwendung.

Sortiment ansehen

2. Konstruktion und Anwendungen von Gleitlagern

Wie bereits erläutert, gibt es zwei Hauptformen von Lagerkonstruktionen: Gleitlager und Wälzlager. Im Folgenden werden die häufigsten Untertypen dieser Kategorien

sowie die Unterschiede hinsichtlich Bauart, Materialien und Anwendungen beschrieben. .

Gleitlager bestehen aus einer einzigen

Lageroberfläche ohne rollende Teile. Die Konstruktion hängt vom erforderlichen Bewegungstyp und von der Belastung ab, der das Lager standhalten muss. Diese

Maschinenkomponenten sind im Betrieb leiser als Wälzlager, verursachen geringere Kosten und erfordern weniger Platz.

Auf der anderen Seite ist die Reibung zwischen den Oberflächen höher, was zu einem höheren Leistungsbedarf der Maschine führen kann, und sie sind bei

Schmiermittelverunreinigungen anfällig für Beschädigungen.

Gleitlager können aus verschiedenen Materialien hergestellt werden. Diese müssen allerdings langlebig sein, geringen Verschleiß und geringe Reibung bieten sowie

temperatur- und korrosionsbeständig sein. Oft werden die Lageroberflächen aus mindestens zwei verschiedenen Komponenten hergestellt, wobei die eine weicher und die andere

härter ist.

Häufig verwendete Materialien sind Lagermetall, ein Zweikomponentenmaterial, das aus einer Metallhülse und einer Kunststofflageroberfläche besteht, Gusseisen,

Bronze, Grafit sowie Keramik und Kunststoffe.

Obwohl Gleitlager oft Schmierung erfordern, können sie – zumindest theoretisch – unbegrenzt betrieben werden. Sie sind daher für Anwendungen geeignet, wo der Ausfall

dieser Komponenten schwerwiegende Folgen haben würde. Das gilt z. B. für große Industrieturbinen wie Kraftwerkdampfturbinen, Kompressoren in kritischen Anwendungen,

Kraftfahrzeugmotoren, Schiffsanwendungen usw.

Bezüglich der Hauptformen von Gleitlagern können in struktureller Hinsicht drei wichtige Kategorien unterschieden werden: Laufbuchsen, integrierte Lager und zweiteilige

Gleitlager. Eine weitere Klassifizierung von Gleitlagern ist nach hydrodynamischen und hydrostatischen Lagern möglich.

Gelenklager

Gelenklager sind

mit einem Innenring mit konvexer Außenfläche und einem Außenring mit konkaver Innenfläche versehen. Die beiden Ringe sind ohne dazwischenliegende Wälzkörper fest miteinander

montiert. In Abhängigkeit von den für die Ringe verwendeten Materialien kann jedoch eine Beschichtung vorhanden sein, um den Verschleiß zu verringern.

Lager, bei denen beide Ringe aus Stahl bestehen, sind wegen der gehärteten Gleitkontaktflächen an beiden Ringen wartungspflichtig. Diese sind zur Erhöhung

der Verschleiß- und Korrosionsbeständigkeit mit Materialien wie Molybdändisulfid, Hartchrom oder Phosphat beschichtet. Zur Erleichterung der Nachschmierung sind diese Lager

mit Schmierbohrungen und einer Ringnut versehen.

Wartungspflichtige Gelenklager (Stahl auf Stahl) sind für Anwendungen geeignet, bei denen starke Belastungen aus wechselnden Richtungen, starke statische Belastungen

oder Stoßbelastungen auftreten.

Wartungsfreie Gelenklager sind für Anwendungen vorgesehen, die eine lange und wartungsfreie Lagerlebensdauer erfordern, z. B. in Maschinen und Baugruppen,

wo eine Nachschmierung schwierig wäre. Diese Lager bestehen in der Regel aus Materialien wie Stahl und PTFE-Verbundwerkstoff, PTFE-Gewebe oder Kupferlegierung. Die Fähigkeit,

dynamischen Belastungen standzuhalten, ist größer als bei Stahl-auf-Stahl-Lagern, und durch die verwendeten Materialien zeichnen sich diese Lager durch eine geringere Reibung

aus.

In Abhängigkeit von den Materialien kann der Außenring um den Innenring gepresst sein oder über mit Schrauben zusammengehaltene radiale Aufteilungen verfügen.

Die Kontaktflächen können zur Erhöhung der Verschleiß- und Korrosionsbeständigkeit mit Chrom, PTFE oder Phosphat beschichtet sein. Bei einigen Bauarten können Dichtungen

hinzugefügt werden, um die Verunreinigung zu verringern und die Lagerlebensdauer zu verlängern.

Gelenklager sind für Anwendungen geeignet, bei denen Ausgleichsbewegungen zwischen der Welle und dem Gehäuse bewältigt werden müssen. Wenn sie starken Belastungen und Stößen

standhalten können, werden sie auch als hochbelastbare Gelenklager bezeichnet.

Breites Sortiment an Gelenklager

In unserem Webshop finden Sie eine breite Palette von Gelenklager. Entdecken Sie unser vollständiges Lagersortiment von führenden Marken wie SKF, FAG, INA, NSK und TIMKEN, und finden Sie das richtige Produkt für Ihre Anwendung.

Sortiment ansehen

Gelenkköpfe

Gelenkköpfe,

bestehen aus einem augenförmigen Kopf mit integriertem Schaft, der als Gehäuse für ein Gelenklager verwendet wird. Das innere Gewinde ist in der Regel als Links- oder

Rechtsinnengewinde ausgeführt, das äußere Gewinde als Außengewinde.

Da das Lager im Gehäuse befestigt ist, bieten Gelenkköpfe im Gegensatz zu Gelenklagern nicht die Möglichkeit zum Ausgleich von Fehlausrichtungen. Sie können jedoch sehr

einfach montiert werden, sind kompakt und leicht und stellen eine gute Alternative zu herkömmlichen Gehäuseelementen dar. Gelenkköpfe werden oft in Steuerstäben,-mechanismen

und -gestängen verwendet und lassen sich auf einfache Weise in verschiedene Anwendungen integrieren.

Gelenkköpfe können wie Gelenklager wartungsfrei oder wartungspflichtig sein. Stahl-auf-Stahl- und Stahl-auf-Bronze-Gelenkköpfe bieten Gleitflächen mit

guter Verschleißfestigkeit, erfordern aber regelmäßige Schmierung. Sie sind für Anwendungen geeignet, bei denen starke Wechselbelastungen auftreten.

Wartungsfreie Gelenkköpfe werden in der Regel aus Materialien wie Stahl und PTFE-Verbundwerkstoff oder Stahl und PTFE-Gewebe hergestellt. In diesem

Fall sind die Reibungskräfte wesentlich geringer.

Diese Lager sind für Anwendungen geeignet, die eine lange Lagerlebensdauer erfordern, wo eine Nachschmierung schwierig wäre

und wo die Belastungen eine konstante Richtung haben.

Breites Sortiment an Gelenkköpfe

In unserem Webshop finden Sie eine breite Palette von Gelenkköpfe. Entdecken Sie unser vollständiges Lagersortiment von führenden Marken wie SKF, FAG, INA, NSK und TIMKEN, und finden Sie das richtige Produkt für Ihre Anwendung.

Sortiment ansehen

Laufbuchsen

Der häufigste Gleitlagertyp ist die Laufbuchse. Sie ist ein unabhängiges Element, das in das Gehäuse eingesetzt wird, um eine Auflagefläche zu bieten. Die Form ist in

der Regel zylindrisch. Die Standardkonfigurationen sind Buchsenlager und Flanschlager.

Buchsenlager haben gerade Innen- und Außenflächen mit gleichem Durchmesser, während

Flanschlager an einer Seite mit einem Flansch für die Fixierung des Elements in einer Baugruppe und manchmal auch für die Abdeckung der Befestigungsbohrungen und die

Lagerbefestigung versehen sind.

Zusätzlich können Gleitlager ausgekleidet sein. In diesem Fall werden für die Innen- und Außenflächen unterschiedliche Materialien verwendet. Laufbuchsen werden

für lineare, oszillierende und Drehbewegungen verwendet. Gerade Laufbuchsen sind für radiale Belastungen geeignet, während Flanschlaufbuchsen radialen und axialen Belastungen

in einer Richtung standhalten können.

Im Gegensatz zu Wälzlagern führen Gleitlager einschließlich Laufbuchsen eine Gleitbewegung aus. In Abhängigkeit von der erforderlichen Festigkeit können sie ein-

oder mehrschichtig konstruiert sein. Gleitlager können aus einer Vielzahl von Materialien hergestellt werden und sind oft selbstschmierend. Dadurch werden ein reibungsloserer Betrieb und eine längere Haltbarkeit sichergestellt.

Die für Laufbuchsen am häufigsten verwendeten Materialien sind Guss- und bearbeitete Metalle, Keramik, Faserverbundwerkstoffe, stabilisierte Polymermaterialien

und Kombinationen davon. Es können sowohl feste als auch flüssige Schmiermittel verwendet werden. Feste Schmiermittel können allerdings in der Regel bei höheren Temperaturen als öl- oder fettbasierte Schmiermittel eingesetzt werden. Bei einigen Anwendungen werden Laufbuchsen ohne zusätzliche Schmiermittel trocken betrieben.

Die Konstruktion von Laufbuchsen kann massiv oder mit einem Spalt bzw. einer Einrastung ausgeführt werden. Der Unterschied zwischen massiven Laufbuchsen und

Laufbuchsen mit Spalt (umschlossenes Lager) ist, dass bei Laufbuchsen mit Spalt ein Längsschnitt zur Vereinfachung der Installation vorhanden ist. Lager mit Einrastung haben Ähnlichkeit mit Lagern mit Spalt, verfügen aber über eine Einrastung am Schnitt zur Verbindung der Teile.

Im Allgemeinen werden lineare Laufbuchsen nicht in ein Gehäuse gepresst, sondern mit Sicherungsringen oder mit in den Außendurchmesser der Laufbuchse

eingeformten Ringen gesichert. Wenn Laufbuchsen ähnlich wie Unterlegscheiben verwendet werden, werden sie als Anlaufscheiben bezeichnet.

Zwischen Unterlegscheiben

und Anlaufscheiben besteht jedoch ein Unterschied: Im Gegensatz zu standardmäßigen Distanz- oder Unterlegscheiben können Anlaufscheiben belastet werden und dürfen nicht

im Laufe der Zeit verschleißen.

Selbstschmierende Laufbuchsen

Ein spezieller Laufbuchsentyp sind selbstschmierende Laufbuchsen. Hier wird durch die Übertragung einer geringen Menge von Oberflächenmaterial innerhalb des Lagers

ein fester Schmierfilm gebildet. Dies erfolgt in der Einlaufphase des Lagers. Die übertragene Materialmenge ist jedoch so gering, dass die Funktion und die

Belastungseigenschaften des Lagers nicht beeinträchtigt werden.

Der Film kommt mit allen beweglichen Teilen der Vorrichtung in Berührung und schmiert und schützt sie, sodass die Lagerlebensdauer verlängert wird. Dadurch wird keine

zusätzliche Schmierung benötigt, und die Wartungskosten werden verringert.

Selbstschmierende Laufbuchsen haben den Vorteil, dass sie durch die dünneren Wände leichter sind und eine hervorragende Verschleißfestigkeit bieten. Sie können

höheren Belastungen standhalten und sind einfacher aufgebaut, sodass sie langfristig wirtschaftlicher sind.

Zweiteilige Gleitlager

Zweiteilige Gleitlager, die auch als Volllager bezeichnet werden, kommen in Industriemaschinen zum Einsatz, wo größere Durchmesser erforderlich sind, z. B. als

Kurbelwellenlager. Sie bestehen aus zwei Teilen, den sogenannten Schalen, die mit verschiedenen Mechanismen befestigt werden.

Wenn die Schalen groß und dick sind, kann ein Anschlag oder Passstift zur Fixierung verwendet werden. Der Anschlag wird in das Gehäuse geschraubt, der Passstift

verbindet die beiden Schalen miteinander. Eine weitere Möglichkeit besteht darin, durch den Eingriff einer Nase an der Trennfugenkante in eine Gehäuseaussparung die

Bewegung der Schalen nach der Installation zu verhindern.

3. Konstruktion und Anwendungen von Wälzlagern

Wälzlager werden auch als reibungsarme Lager bezeichnet, da sie sich im Vergleich mit Gleitlagern durch weniger Reibung und geringere

Schmierungsanforderungen auszeichnen. Sie stützen und führen rotierende und oszillierende Maschinenelemente wie Wellen, Räder oder Achsen und übertragen Kräfte

zwischen den verschiedenen Baugruppenkomponenten.

Sie werden in Standardgrößen angeboten, können auf einfache Weise ausgetauscht werden und sind kostengünstig. Durch minimierte Reibung und die Möglichkeit hoher

Drehzahlen verringern diese Lager die Wärmeentwicklung und den Energieverbrauch und ermöglichen dadurch effizientere Prozesse.

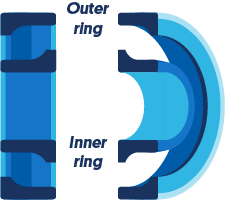

Wälzlager bestehen in der Regel aus zwei Laufbahnen – einem Innenring und einem Außenring, Wälzkörpern, d. h. Kugeln oder Walzen, und

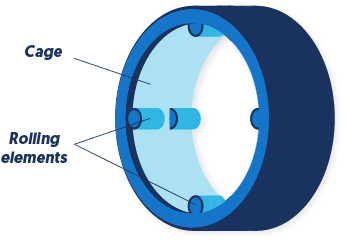

einem Käfig, um die Wälzkörper in bestimmten Abständen innerhalb der Laufbahnen zu halten, ohne ihre freie Rotation zu behindern.

Die Laufbahnen sind die Komponenten eines Lagers, die die auf die Vorrichtung ausgeübte Belastung abstützen. Beim Einbau in eine Baugruppe wird

der Lagerinnenring auf einer Welle oder Achse montiert, während der Außenring in das Gehäuse eingepasst wird.

Die Ringe bestehen in der Regel aus speziellem Chromlegierungsstahl mit hoher Reinheit und Härte. Sie sind gehärtet, geschliffen und gehont.

Es können auch Keramik-

und Kunststoffmaterialien verwendet werden, insbesondere in Bereichen, in denen es auf geringes Gewicht ankommt, z. B. in der Automobilindustrie. Diese Materialien können

allerdings nicht den gleichen Temperaturen bzw. Belastungen standhalten wie Stahl.

Der Käfig fixiert die Wälzkörper und verhindert, dass sie bei der Handhabung des Lagers herausfallen. Durch die Lagerkonstruktion wirken Belastungen

nicht direkt auf den Käfig. Diese Komponente kann mit verschiedenen Methoden gefertigt werden. Am häufigsten kommen gepresste, geformte und bearbeitete Käfige zum Einsatz.

Als Materialien werden in der Regel Stahl, Kunststoff und Messing verwendet.

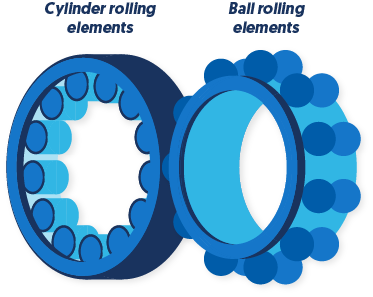

Schließlich können die Wälzkörper in zwei Hauptkategorien eingeteilt werden, durch die sich auch die grundlegenden Typen von Wälzlagern unterscheiden:

Kugelelemente, die in Kugellagern verwendet werden, und Walzen, die in Rollenlagern zum Einsatz kommen. Kugeln berühren die Laufbahnen an bestimmten Punkten, während Walzen

etwas größere und lineare Kontaktflächen haben.

Durch diese Besonderheiten sind Kugellager besser für Anwendungen geeignet, die höhere Drehzahlen erfordern, da die Rollreibung durch die kleinen Kontaktflächen

geringer ist. Da Kugellager jedoch eine begrenzte Tragfähigkeit haben, werden für Anwendungen mit höheren Belastungen eventuell Rollenlager bevorzugt.

Durch die größere Kontaktfläche mit den Laufbahnen ist die Reibung von Rollenlagern größer. Sie zeichnen sich durch höhere Tragfähigkeit aus, allerdings bei

niedrigeren Drehzahlen.

Die Walzen können zylinder-, kegel-, kugel- oder nadelförmig sein und bestehen wie die Kugeln von Kugellagern aus Chromlegierungsstahl. Manchmal werden auch

Materialien wie Keramik oder Kunststoff verwendet.

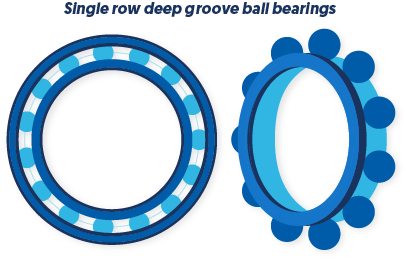

Kugellager

Kugellager werden je nach Ringkonfiguration in zwei

Hauptgruppen unterteilt: Rillenkugellager und Schrägkugellager. Da beide Kugellagertypen radialen

und axialen Kräften standhalten können, ist die weitere Einteilung in Radialkugellager und Axialkugellager möglich.

Ein weiteres Klassifikationskriterium beinhaltet die Anzahl der Wälzkörperreihen – eine, zwei oder vier Reihen, und die Trennung zwischen den Ringen bzw. die nich

t vorhandene Trennung.

Unter Berücksichtigung all dieser Kriterien können mehrere Kugellagermodelle unterschieden werden:

einreihige

Rillenkugellager,

einreihige Schrägkugellager,

zweireihige Schrägkugellager,

Vierpunktkugellager,

Pendelkugellager,

einseitig wirkende Axialkugellager usw.

Kugellager kommen in einer Vielzahl von Anwendungen zum Einsatz, von einfacheren Vorrichtungen wie Skateboards bis hin zu komplexen Maschinen oder Motoren. In der Luft-

und Raumfahrtbranche können Lager z. B. für Getriebe, Motoren und Riemenscheiben verwendet werden. Als Material für diese Lager wird nicht nur Stahl verwendet, sondern

auch Spezialkeramik wie Siliziumnitrid oder mit Titancarbid beschichteter Edelstahl 440C.

Weitere häufige Anwendungen von Kugellagern sind Elektromotoren und -generatoren, Pumpen und Kompressoren, Gebläse, Lüfter, Getriebe und Antriebe, Turbinen,

Landwirtschaftsmaschinen, Fördersysteme, Ölfeldmaschinen, Robotik, Industrieventile usw.

RILLENKUGELLAGER

Kugellager sind der häufigste Wälzlagertyp. Die am häufigsten verwendeten Lager dieses Typs sind Rillenkugellager. Dabei handelt es sich um Radiallager mit ein oder

zwei Kugelreihen, die verschiedenen Konstruktionstypen entsprechen, z. B. Conrad-Typ oder Nutfüll-Radiallager.

Die Bezeichnung dieser Lager ist aus den tiefen Rillen der Innen- und Außenringe abgeleitet. Bei der Conrad-Bauart wird der Innenring zunächst in eine exzentrische

Position bezüglich des Außenrings gebracht. Die Kugeln werden durch die Lücke zwischen den beiden Ringen in das Lager eingesetzt.

Nach der gleichmäßigen Verteilung der Kugeln in der Lagerbaugruppe sind die Ringe konzentrisch angeordnet, sodass der Käfig ebenfalls in das Lager eingesetzt

werden kann. Der Käfig hat wie bereits erwähnt nicht die Aufgabe, Belastungen abzustützen, sondern die Kugeln während des Betriebs zu fixieren.

Der Innenring wird in der Regel an der sich drehenden Welle befestigt, der Außenring am Lagergehäuse. Wenn auf das Lagergehäuse Belastungen wirken, werden diese

vom Außenring auf die Kugeln und von den Kugeln auf den Innenring übertragen. Rillenkugellager sind für Anwendungen mit hohen Belastungen und Drehzahlen geeignet.

Bei der Nutfüllbauart können mehr Kugeln zwischen den beiden Ringen angeordnet werden, sodass die radiale Tragfähigkeit höher als bei Conrad-Lagern ist. Die axiale

Tragfähigkeit dieser Komponenten ist jedoch geringer.

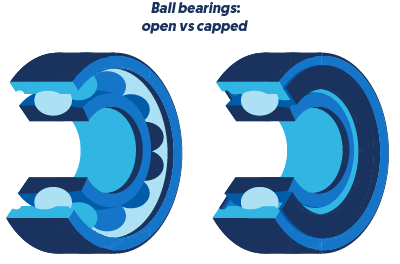

Rillenkugellager werden als offene Lager angeboten, die eine einfache Schmierung ermöglichen, aber den Nachteil haben, dass die Kugeln verstauben können. Eine

alternative Konstruktion sind Lager mit Metallabschirmungen und/oder Dichtungen. Hier ist die Verschmutzungsgefahr nur mäßig. Lager mit Abschirmungen oder Dichtungen auf

beiden Seiten werden für die gesamte Lebensdauer geschmiert und erfordern daher nur minimale bis keine Wartung.

Lager mit Abschirmungen oder Dichtungen werden auch als gekapselte Lager bezeichnet. Die Bauart kann variieren, aber die Dichtungen werden im Allgemeinen auf

dem Außenring fixiert und können als berührungslose Dichtungen, reibungsarme Dichtungen oder Abschirmungen ausgeführt sein.

Abschirmungen werden für Anwendungen verwendet, bei denen sich der Innenring dreht. Sie werden auf dem Außenring so fixiert, dass nur eine schmale Lücke zum Innenring

verbleibt. Sie schützen das Lager vor Staub und Schmutz und bestehen im Allgemeinen aus Stahlblech.

Dichtungen sind im Allgemeinen effektiver als Abschirmungen, da sie schmalere Lücken zum Innenring ermöglichen. Sie können mit Drehzahlen betrieben werden, die

mindestens so hoch wie die von Abschirmungen sind, und bestehen aus mit Stahlblech verstärktem NBR oder ähnlichen verschleißfesten Materialien.

Die Konstruktion der Käfige von Rillenkugellagern kann ebenfalls variieren. Einige häufige Bauarten sind bandförmige Käfige aus Stahl- oder Messingblech, Nietkäfige

aus Messingblech oder Stahl, bearbeitete Messingkäfige oder Schnappkäfige aus Polyamid 6,6.

Abschließend ist festzustellen, dass Rillenkugellager vielseitige Vorrichtungen sind, die für hohe und sehr hohe Drehzahlen geeignet und robust im Betrieb sind und wenig

Wartungsaufwand erfordern. Rillenkugellager können radiale Belastungen in beide Richtungen aufnehmen und sind in der einreihigen Bauart der meistverwendete Lagertyp.

SCHRÄGKUGELLAGER

Schrägkugellager

werden ebenfalls in verschiedenen Bauarten angeboten. Sie stehen als ein- oder zweireihige, gepaarte oder Vierpunktlager zur Verfügung. Durch ihre Konstruktion können diese

Elemente sowohl axialen als auch radialen Kräften standhalten und sind daher für Anwendungen mit hohen Belastungen und Drehzahlen geeignet.

Im Gegensatz zu Rillenkugellagern haben Schrägkugellager axial asymmetrische Laufringe. Der Kontaktwinkel zwischen den Ringen und den Kugeln wird hergestellt, wenn das Lager

in Betrieb ist. Eine Besonderheit dieser Lager ist, dass bei einem der Laufringe oder bei beiden – in der Regel betrifft dies den Außenring – eine Schulter höher als die

andere ist.

Diese Lager funktionieren ordnungsgemäß, wenn bei der Montage entsprechende Axialkräfte aufgewendet werden. Der Kontaktwinkel variiert in der Regel zwischen 10 und 45 Grad.

Mit zunehmendem Winkel nimmt auch das Aufnahmevermögen für Axialkräfte zu.

Schrägkugellager werden in verschiedenen Bauarten mit Dichtungen oder Abschirmungen angeboten. Diese dienen nicht nur zum Schutz vor Verunreinigung, sondern

auch zur Rückhaltung des Schmiermittels. Diese Lager können aus Edelstahl, Keramik-Hybridmaterialien oder Kunststoff bestehen und mit Chrom, Cadmium oder anderen Materialien

beschichtet werden. Weiterhin können sie vorgeschmiert, nachgeschmiert oder mit Feststoffschmierung ausgestattet sein.

Rollenlager

Rollenlager werden je nach der Form der Wälzkörper in verschiedene Typen eingeteilt. Die Rollenlager-Hauptkategorien sind Zylinderlager, Nadellager, Kegellager und Pendelrollenlager.

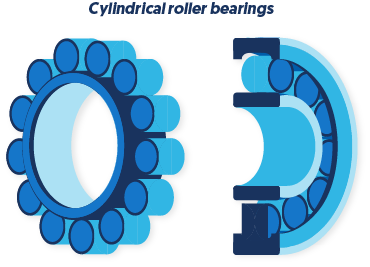

ZYLINDERROLLENLAGER

Zylinderrollenlager sind so konstruiert, dass sie hohen Radialkräften und

mäßigen Axialkräften standhalten können. Sie enthalten zylinderförmige Walzen zur Verringerung von Belastungskonzentrationen.

Die Walzen befinden sich in linearem Kontakt mit den Laufbahnen und bestehen in der Regel aus Stahl. Auch bei Zylinderrollenlagern werden Materialien wie Polyamid

oder Messing für die Käfige verwendet.

Diese Lagertypen zeichnen sich durch geringe Reibung und lange Lebensdauer, Geräuscharmut und niedrige Wärmeentwicklung aus und können für Anwendungen mit hohen

Drehzahlen eingesetzt werden. Zylinderrollenlager werden in verschiedenen Bauarten angeboten, wobei die Bezeichnungen je nach Hersteller abweichen.

Diese Lager können auf der Grundlage der Anzahl der Walzenreihen klassifiziert werden. Aus dieser Perspektive werden diese Maschinenkomponenten in einreihige, zweireihige und

vierreihige Zylinderrollenlager eingeteilt. Bei den einreihigen Modellen sind die Innen- und Außenringe unabhängig von der Herstellerbezeichnung trennbar, d. h., der Innenring

mit den Walzen und die Käfigbaugruppe können unabhängig vom Außenring montiert werden.

Je nach Bauart können die Ringe mit oder ohne Stege gefertigt werden, um eine axiale Relativbewegung zueinander zu ermöglichen. Es werden auch Modelle ohne Käfig angeboten.

In diesem Fall wird ein vollrolliger Walzensatz verwendet, der höhere Belastungen ermöglicht, aber nur bei niedrigeren Drehzahlen betrieben werden kann.

Zylinderrollenlager werden oft in Branchen wie Erdölproduktion, Energieerzeugung, Bergbau, Baumaschinen, Getriebe und Antriebe, Elektromotoren, Gebläse, Lüfter sowie

Pumpen, Werkzeugmaschinen und Walzwerke verwendet.

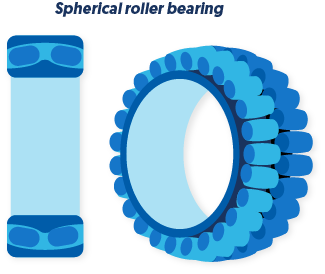

PENDELROLLENLAGER

Pendelrollenlager sind für

Anwendungen mit niedrigen bis mittleren Drehzahlen geeignet und können hohen Belastungen standhalten. Da sie selbstausrichtend sind, werden sie für Anwendungen mit starken

Fehlausrichtungen, Vibrationen und Stößen sowie in kontaminierten Umgebungen eingesetzt.

Diese Lager werden aus Legierungsstählen, Messing, Polyamid oder kohlenstoffarmen Stählen hergestellt und werden auch in verchromten Ausführungen angeboten.

Die in der Bohrung des Innenrings abgestützte sich drehende Welle ist gegenüber Falschausrichtungen bezüglich des Außenrings tolerant. Diese Besonderheit ist der internen

Kugelform des Außenrings und der Form der Walzen zu verdanken, die nicht kugelförmig, sondern zylindrisch sind.

Diese Lager sind robust und für hohe Radialbelastungen ausgelegt und bieten lange Lebensdauer und geringe Reibung. Sie werden in der Regel für Anwendungen wie Getriebe,

Pumpen, mechanische Lüfter und Gebläse, Windenergieanlagen, Schiffsantriebe und Offshore-Bohranlagen, Bergbau, Baumaschinen usw. eingesetzt.

Diese Lager sind mit einem Innenring mit zwei schräg zur Lagerachse angeordneten Laufbahnen, einem Käfig und einem Außenring mit einer gemeinsamen kugelförmigen Laufbahn

ausgestattet. Die Pendelrollen sind meistens auf zwei Reihen verteilt. Diese Bauart ermöglicht sehr hohe Radial- und Axialbelastungen.

Pendelrollenlager können im Vergleich mit anderen Lagern bei niedrigeren Temperaturen betrieben werden und werden in standardisierten Größen angeboten. Entsprechende

Informationen sind in der internationalen Norm ISO 15:1998 zu finden. Übliche Baureihen sind 21300, 22200, 22300, 23000, 23100, 23200 usw.

Pendelrollenlager werden mit Dichtungen angeboten und geschmiert geliefert. Diese Bauart verringert den Fettbedarf, schützt gegen Schmutz, Staub und andere Verunreinigungen,

vereinfacht die Wartung und verlängert die Lagerlebensdauer.

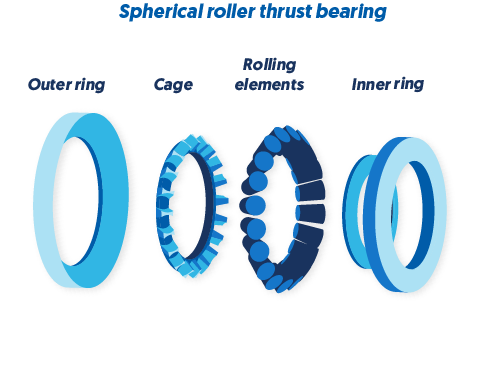

AXIALPENDELROLLENLAGER

Ähnlich wie Pendelrollenlager tolerieren Axialpendelrollenlager Winkelversatz und zeichnen sich durch geringe Rotationsreibung aus. Sie sind für Radialbelastungen und

starke Axialbelastungen in einer Richtung geeignet.

Diese Lager bestehen aus einer Wellenscheibe, die dem Innenring entspricht, einer Gehäusescheibe, die dem Außenring entspricht, asymmetrischen Walzen und einem

Käfig. Die Außenabmessungen sind in der Norm ISP 104:2002 standardisiert. Die üblichsten Baureihen sind 292, 293 und 294.

Wie Pendelrollenlager können auch Axialpendelrollenlager aus verschiedenen Materialien wie Chromstahl, Messing, Stahlblech usw. hergestellt werden. Diese Lager werden für

Anwendungen mit mäßigen Drehzahlen eingesetzt. Einige häufige Anwendungen sind Wasserturbinen, Getriebe, Kräne, Schiffsantriebe und Offshore-Bohranlagen, Extruder für den

Spritzguss sowie Zellstoff- und Papierverarbeitungsanlagen.

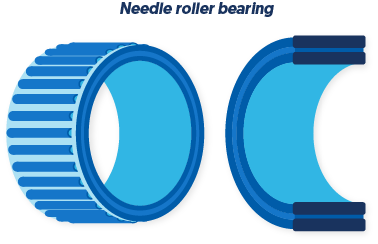

NADELROLLENLAGER

Bei Nadelrollenlagern

sind die Wälzkörper wie dünne Zylinder geformt, die Ähnlichkeit mit Nadeln haben. Diese spezielle Bauart, bei der die Länge der Walzen um ein Vielfaches größer als

ihr Durchmesser ist, unterscheidet sie nicht nur deutlich von anderen Lagertypen, sondern verleiht Nadelrollenlagern auch eine erhebliche Tragfähigkeit.

Nadelrollenlager werden zur Verringerung der Reibung von rotierenden Oberflächen eingesetzt, haben eine geringe Querschnittshöhe, sind dünner als andere Lager und erfordern

weniger Abstand zwischen der Achse und den sie umgebenden Elementen.

Durch die größere Steifigkeit und die geringeren auf das Lager wirkenden Trägheitskräfte sind diese Lager ideal für Anwendungen mit oszillierenden Bewegungen geeignet und auch

unter schwierigen Bedingungen gut beherrschbar. Sie sind auch für Größen- und Gewichtsreduktionen von Maschinenkonstruktionen gut geeignet und können als Ersatz für Gleitlager

verwendet werden.

Nadelrollenlager sind die kleinsten und leichtesten Rollenlager und werden häufig in der Automobilindustrie sowie in Komponenten wie Kompressoren, Getrieben, Kipphebel

-Drehzapfen oder Pumpen eingesetzt. Diese Lager kommen oft in landwirtschaftlichen Anwendungen sowie in Baumaschinen, tragbaren Elektrowerkzeugen und Haushaltsgeräten zum

Einsatz.

Die verschiedenen Arten der Nadelrollenlager werden je nach Belastungsrichtung in Radial- und Axiallager unterteilt. Axiallager beinhalten Axialnadellager, während Radiallager

Nadelhülsen, feste Nadelrollenlager, Nadelkränze, Laufrollen, hochbelastbare bearbeitete Nadelrollenlager und kombinierte Radial-/Axiallager beinhalten.

Feste Nadelrollenlager sind mit einem Außenring mit stabilen integrierten Stegen zur Fixierung der

Walzen und Gewährleistung hoher Betriebsdrehzahlen ausgestattet. Der Ring wird im Anschluss an die Wärmebehandlung präzise geschliffen und kann daher starken Stoßbelastungen

standhalten.

Der Käfig wird ebenfalls behandelt, um die Verschleißfestigkeit und Steifigkeit zu erhöhen, und gegebenenfalls kann durch Bombieren die Belastung der Walzenkanten

verringert werden. Der Außenring ist mit einer Schmierbohrung oder -nut versehen, über die das Schmiermittel auf einfache Weise erneuert und dadurch die Lagerlebensdauer

verlängert werden kann.

Nadelkränze verfügen über keinen Innen- oder Außenring. Sie bestehen lediglich aus einem Nadelrollensatz,

der durch einen Käfig gehalten wird. Dieser Käfig fixiert die Wälzkörper nach innen und außen und gewährleistet maximale Festigkeit sowie eine genaue Walzenführung auch bei

hohen Drehzahlen.

Nadelkränze haben einen geringen Querschnitt und eine hohe Tragfähigkeit und bieten aufgrund ihrer Konstruktion günstige Schmierbedingungen. Der Käfig kann aus Stahl

oder glasfaserverstärktem Polymermaterial bestehen. Gegebenenfalls können durch Bombieren an beiden Walzenenden Belastungskonzentrationen an den Kanten verhindert werden.

Häufige Anwendungen sind Planetengetriebe, Zwischenräder und Pleuelstangen.

Nadelhülsen werden als käfiggeführte und vollrollige Modelle angeboten. Beide sind mit einem aus

Legierungsstahlblech bestehenden Außenring versehen. Diese Umhüllung ist exakt in die Form einer Hülse gezogen und durch Pressen oberflächengehärtet, sodass eine enger

Kontakt mit den Walzen sichergestellt ist. Diese Bauart verleiht dem Lager eine hohe Tragfähigkeit. Da keine zusätzliche Bearbeitung der Umhüllung erforderlich ist,

ist dies zudem eine wirtschaftliche Lösung.

Nadelhülsen sind aufgrund ihres geringen Gewichts für kompakte und leichte Maschinenkonstruktionen geeignet. Die gebogenen Teile des Außenrings fixieren die Walzen und

verhindern, dass Staub und Schmutz in das Lager gelangen. Außerdem wird dadurch eine gute Lagerschmierung gewährleistet. Ein weiterer Vorteil dieser Bauart ist, dass für

das Lager bei ordnungsgemäß gehärteter und dimensionierter Welle kein Innenring erforderlich ist. So kann in radialer Richtung Platz eingespart werden.

Die Tragfähigkeit vollrolliger Nadelhülsen ist mindestens genauso hoch wie die von Kugel- und Rollenlagern mit vergleichbarem Außendurchmesser. Sie sind für statische,

langsam rotierende und oszillierende Anwendungen geeignet. Sie können für Gehäuse geringer Härte verwendet werden und bieten die maximale Tragfähigkeit, wenn die Walzen vor

der Montage mit Fett gehalten werden, da die Walzen die größtmögliche Länge haben.

Käfiggeführte Nadelhülsen können ebenfalls für Gehäuse geringer Härte verwendet werden, bieten aber eine geringere Tragfähigkeit als vollrollige Nadelhülsen. Dennoch sind sie

hervorragend für Anwendungen mit hohen Drehzahlen und Wellenfehlausrichtungen geeignet. Durch die gehärtete Käfigoberfläche werden die Verschleißfestigkeit und Steifigkeit

verbessert und das Reibmoment verringert.

Da durch den Käfig zusätzlicher Platz für die Schmiermittelaufbewahrung zur Verfügung steht, zeichnen sich diese Nadellager durch einen sanften Betrieb und lange Lebensdauer

aus. Häufige Anwendungen für Nadelhülsen sind Zahnradpumpen, allgemeine Getriebewellenunterstützungen, Führungslager und Riemenscheibenträger.

Laufrollen haben dickwandige Außenringe, die direkt auf einer Rollenbahn laufen und hohe Belastungen

ermöglichen. Gleichzeitig werden Verformungen, Stöße und Biegespannungen minimiert. Laufrollen werden häufig für Maschinenführungsbahnen, Mastrollen und Schlepphebel

verwendet.

Der Außenring besteht in der Regel aus kohlenstoffreichem Chromstahl, der gegen Verformung beständig ist, und enthält Schmierbohrungen. Gegebenenfalls kann durch Bombieren

der Walzen eine übermäßige Belastung der Kanten verhindert werden. Weiterhin können Anlaufscheiben in die Konstruktion integriert werden, um die Beständigkeit zu verbessern.

Diese Nadellager werden in zwei Hauptbauarten für verschiedene Montageanordnungen angeboten: mit Stützrollen, die für die Spreiz- oder Gabelmontage geeignet sind, und mit

integrierten Kurvenrollen, die für die freitragende Montage geeignet sind. Kurvenrollenlager werden mit und ohne Lippenkontaktdichtungen angeboten, während Stützrollenlager

mit Radialnadelrollen und Käfigbaugruppen oder mit vollrolligen Zylinder- oder Nadelrollen angeboten werden.

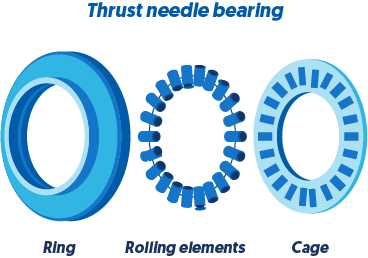

Axialnadellager

bestehen aus einem Nadelrollensatz, der durch einen Käfig gehalten wird. Sie haben einen geringen Querschnitt, und der Käfig besteht aus zwei präzise gepressten Stahlblechen,

die die Walzen genau führen und die Steifigkeit und Verschleißfestigkeit der Vorrichtung verbessern. Diese Lager übertragen Axialkräfte zwischen zwei rotierenden Objekten und

verringern gleichzeitig die Reibung.

Kombinierte Radial-/Axiallager bestehen aus einem Axialkugellager oder -rollenlager und einem

Radialnadelrollenlager. Einige dieser Lager haben Ähnlichkeit mit Nadelhülsen, sind allerdings mit einem zusätzlichen Axiallager ausgestattet. Diese Vorrichtungen sind so

konzipiert, dass sie hohen Drehzahlen und Axialkräften auf begrenztem Raum standhalten. Sie können anstelle von einfachen Anlaufscheiben verwendet werden, wenn es auf

überragende Tragfähigkeit und Reibungseigenschaften ankommt. Eine häufige Anwendung sind Automatikgetriebe.

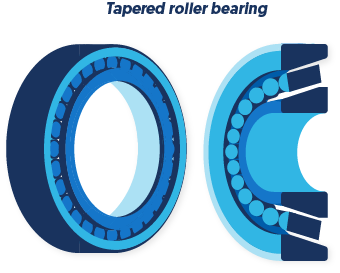

KEGELROLLENLAGER

Kegelrollenlager

bestehen aus einem Innenring bzw. einem Kegel, einem Außenring bzw. einer Hülse, einem Käfig sowie aus Walzen, die zur gleichmäßigen Belastungsverteilung profiliert sind.

Diese Lager enthalten konische Walzen, die durch einen Steg am Kegel geführt werden, und können hohen Radial- und Axialkräften in einer Richtung standhalten.

Die Innen- und Außenringlaufbahnen sind Kegelsegmente, und die Walzen sind konisch geformt. Diese Bauweise ermöglicht eine koaxiale Bewegung der Kegel und verhindert

Gleitbewegungen zwischen den Laufbahnen und den Außendurchmessern der Walzen. Durch ihre Form können Kegelrollenlager höheren Belastungen standhalten als Pendelkugellager.

Der Flansch am Innenring zur Stabilisierung der Walzen verhindert, dass diese herausspringen. Der Innenring, die Walzen und der Käfig bilden eine nicht trennbare

Kegelbaugruppe, während der Außenring wie eine Hülse geformt und trennbar ist. Die Kegelbaugruppe und die Hülse können unabhängig voneinander montiert werden. Der

ordnungsgemäße Innenabstand kann durch die Einstellung des axialen Abstands zwischen diesen Komponenten für zwei entgegengesetzte Lager erreicht werden.

In Abhängigkeit vom Kontaktwinkel können Kegelrollenlager in drei verschiedene Typen unterteilt werden: normaler Winkel, mittlerer Winkel und steiler Winkel. Auf der Grundlage

der Anzahl der Reihen ist außerdem die folgende Einteilung möglich:

einreihige Kegelrollenlager mit einer Hülse und einer Kegelbaugruppe. Zu dieser

Kategorie gehören die Baureihen TS und TSF (einreihig mit Flanschaußenring).

zweireihige Kegelrollenlager mit einer Doppelhülse (Außenring) und zwei Einzelkegel-Walzenbaugruppen

(Innenringe). Hierzu zählt die Baureihe TDO.

zweireihige Kegelrollenlager mit Doppelkegelbaugruppe (doppelter Innenring) und zwei einzelnen Hülsen

(Außenringe). Hierzu zählen die Baureihen TDI und TDIT.

vierreihige Kegelrollenlager mit einer Kombination aus doppelten und einfachen Komponenten,

z. B. zwei TDI-Kegel, zwei TS-Hülsen und eine TDO-Hülse mit Hülsen- bzw. Kegeldistanzscheiben. Hierzu zählt die Baureihe TQO.

Einreihige Lager haben ein höheres Aufnahmevermögen für Axialkräfte, während zweireihige Lager ein höheres Aufnahmevermögen für Radialkräfte haben und Axialkräfte in beide

Richtungen aufnehmen können. Der Standardkäfig ist in Stiftbauart ausgeführt, die hohen Belastungen und Drehzahlen standhalten kann. Im Allgemeinen werden gepresste

Stahlkäfige verwendet. In zahlreichen Anwendungen werden diese Lager in Rückseite-an-Rückseite-Konfiguration eingesetzt, um Axialkräfte in beide Richtungen aufnehmen zu

können.

Weiterhin sind Kegelrollenlager als metrische Baureihe verfügbar:

metrische einreihige Kegelrollenlager,

entsprechen der Norm ISO 355:2007. Sie sind für Getriebe, Pumpen und Förderbänder in Anwendungen der Branchen Energieerzeugung, Öl und Gas, Windenergie, Nahrungsmittel und

Getränke oder Zellstoff und Papier geeignet. Weiterhin können sie in Antriebssträngen, Zahnradantrieben und Mittelachsen in der Bau-, Automobil- und Bergbaubranche eingesetzt

werden.

metrische zweireihige Kegelrollenlager, bestehen aus zwei einreihigen Lagern mit einzeln

gepaarten Distanzscheiben. Diese werden für Anwendungen eingesetzt, die eine hohe Belastbarkeit erfordern und bei denen die Welle in beiden Richtungen mit bestimmten

Abständen oder Vorbelastungen axial angeordnet werden muss. Die Außenringdistanzscheibe ist mit Schmierbohrungen versehen. Diese Lager sind für Anwendungen wie

Zahnradantriebe und Getriebe, Kohleförderer oder Kräne geeignet.

Kegelrollenlager werden häufig in Anwendungen wie Fahrzeugradlager, Landwirtschaft, Bau- und Bergbauausrüstungen, Getriebe, Motoren und Vorgelege, Windenergieanlagen,

Achsensysteme und Propellerwellen eingesetzt.

4. Schmierung und Wartung von Lagern

Die ordnungsgemäße Installation und Einstellung spielt neben dem richtigen Schmiermittel eine wichtige Rolle für die Leistung und Lebensdauer von Lagern. In den

meisten Fällen wird der Ausfall von Lagern nicht durch unsachgemäße Installation oder Fertigungsmängel verursacht, sondern durch fehlendes, falsch ausgewähltes oder

verunreinigtes Schmiermittel.

Das Schmiermittel, d. h. Öl oder Fett, wird zwischen den beweglichen Teilen einer Lagerbaugruppe aufgebracht

und trennt diese, verringert die Reibung und verhindert Verschleiß. In Abhängigkeit von den Betriebsbedingungen und vom gewählten Schmiermittel bildet sich ein Schutzfilm

auf den Lagerelementen. Dieser Film trägt auch zur Abführung der Reibungswärme bei, verhindert die Zustandsverschlechterung des Lagers und schützt gegen Feuchtigkeit,

Korrosion und Verunreinigungen.

Das richtig gewählte Schmiermittel enthält die richtigen Additive und verfügt über die korrekte Viskosität, um alle erwähnten Ziele zu erreichen. Die am häufigsten

verwendeten Schmiermittel sind Öl und Fett. Welches von beiden verwendet wird, hängt von der Drehzahl der Anwendung und von der Lagerbelastung ab.

Bei Ölen ist die Viskosität die wichtigste Eigenschaft. Für die Auswahl des richtigen Produkts sind die Temperatur und die Drehzahl entscheidend. Wenn Öl mit

unzureichender Viskosität verwendet wird, berühren sich die beiden rotierenden Oberflächen, was nicht nur zu Verschleiß führt, sondern auch zu Kontaktwärme. Dadurch kommt es zu einer schnellen Zustandsverschlechterung der Lagerelemente.

Die am häufigsten für Lager verwendeten Öle sind Öle auf Erdölbasis und synthetische Öle, die Stoffe wie Silikon, fluorierte Verbindungen, Diester oder PAOs enthalten.

Öle werden in der Regel für Lager gewählt, die für höhere Drehzahlen und Betriebstemperaturen geeignet sind, da sie die Wärme besser von den Lagern abführen. In manchen

Fällen, z. B. bei Miniaturlagern, müssen Schmiermittel auf Ölbasis während der Lebensdauer des entsprechenden Lagers nur einmal angewendet werden. Bei Baugruppen mit größeren

Lagern kann die Nachschmierung im Rahmen des regelmäßigen Wartungszyklus notwendig sein.

Bei Schmiermitteln auf Fettbasis sind die wichtigsten Eigenschaften der Temperaturbereich, der Penetrationsgrad, die Steifigkeit und die Viskosität des

Basisöls. Fette bestehen aus einer Ölbasis, der ein Verdickungsmittel zugesetzt wird.

Die am häufigsten verwendeten Verdickungsmittel sind organische und anorganische Verbindungen sowie Metallseifen wie Natrium, Aluminium, Kalzium oder Lithium.

Additive mit oxidationshemmenden, korrosionshemmenden und verschleißhemmenden Eigenschaften können ebenfalls hinzugefügt werden, um die Leistungsfähigkeit des Schmiermittels

zu verbessern.

Alternativ kann ein fester Film wie eine Beschichtung auf die Lagerelemente aufgebracht werden, um die Reibung zu verringern und Verschleiß zu verhindern.

Diese Filme

werden in bestimmten Situationen eingesetzt, in denen Öle oder Fett nicht beständig genug sind.

Hier kommen Optionen wie Grafit-, Silber-, PTFE- oder Goldfilme in Betracht.

Bei einer Anwendung mit extremen Temperaturen oder extremer Strahlung kann es z. B. vorkommen, dass ein öl- oder fettbasiertes Schmiermittel keinen angemessenen Schutz

bietet. Daher kann es erforderlich sein, ein haltbareres Schmiermittel zu verwenden, z. B. einen festen Film.

In den meisten Fällen ist Fett eine gute Wahl für die Lagerschmierung. Fett ist kostengünstiger als Öl, kann in der Lagerbaugruppe auf einfache Art und Weise aufbewahrt

werden und ist leicht anwendbar. Es ist jedoch nicht für Anwendungen geeignet, wo Wärme durch umlaufendes Öl abführt werden muss, und auch nicht für Getriebe, wo Schmieröl

eine Notwendigkeit ist.

Wenn die Betriebsbedingungen die Nachschmierung von Lagern mit Fett in sehr kurzen Zeitabständen erfordern und dies zu zeitaufwendig und kostenintensiv wird oder wenn die

Entfernung oder Spülung von Fett zu kostenintensiv und schwierig wird, ist Schmieröl die bessere Wahl.

Breites Schmiermittel Sortiment

In unserem Webshop finden Sie eine breite Schmiermittel Sortiment. Entdecken Sie unser vollständiges sortiment und finden Sie das richtige Produkt für Ihre Anwendung.

Sortiment ansehen

Schmierniveaus und Nachschmierung von Lagern

Nach der Auswahl eines Schmiermittels ist das Anwenden der richtigen Schmiermittelmenge für das jeweilige Lager ein wichtiger Aspekt. Wenn zu viel Schmiermittel verwendet

wird, kann dies zu übermäßiger Wärmeentwicklung und zu Lagerschäden führen. Die Anwendungsdrehzahl, die Belastung und der Lärmpegel können durch die verwendete

Schmiermittelmenge beeinflusst werden.

In Abhängigkeit vom gewählten Lager- und Schmiermitteltyp und von der Anwendung empfiehlt der Hersteller möglicherweise andere in Prozent angegebene Schmiermittelniveaus.

Das Schmiermittel wird in die Freiräume im Lager und Gehäuse eingebracht. Diese Freiräume sind wichtig, da über sie die Wärme von den Kontaktbereichen des Lagers abgeführt

wird. Wenn zu viel Fett eingebracht wird, kann dies daher zu Überhitzung und vorzeitigem Lagerausfall führen.

Aus diesem Grund wird häufig empfohlen, 20 bis 40 % der internen Freiräume von Lagern zu befüllen. Für Anwendungen mit hohen Drehzahlen und geringem Drehmoment wird

in der Regel ein geringerer Prozentsatz angegeben, für Anwendungen mit niedrigen Drehzahlen und hoher Belastung ein höherer Prozentsatz. Beim Gehäuse kann sogar das Befüllen

von 70 bis 100 % der Freiräume akzeptabel sein, wenn es sich um eine Anwendung mit niedriger Drehzahl und hohem Verunreinigungsrisiko handelt.

Es ist zu beachten, dass das anfängliche Befüllniveau auch von der gewählten Nachschmiermethode abhängig ist. Die üblichen Methoden zur Nachschmierung von Lagern sind die

manuelle, die automatische und die kontinuierliche Nachschmierung.

Die manuelle Nachschmierung ist bequem und ermöglicht einen ununterbrochenen Betrieb.

Mit der automatischen Nachschmierung wird die Über- bzw. Unterschmierung vermieden. Sie wird

häufig in Baugruppen angewendet, in denen mehrere Punkte geschmiert werden müssen oder der Zugang zu den entsprechenden Stellen schwierig ist. Auch bei fernbedienten Geräten

und wenn kein Wartungspersonal vorhanden ist, ist diese Methode die bevorzugte Wahl.

Die kontinuierliche Schmierung kommt bei Anwendungen zum Einsatz, bei denen die

Nachschmierintervalle wegen der schädlichen Auswirkungen von Verunreinigungen zu kurz sind. In diesem Fall wird das Gehäuse in Abhängigkeit von den Betriebsbedingungen bei

der Erstbefüllung mit 70 bis 100 % befüllt.

Hinweise zur Lagerwartung

Durch den richtigen Umgang mit und die richtige Wartung von Lagern wird deren Lebensdauer verlängert und die Leistung optimiert. Mit der nachfolgenden grundlegenden

Checkliste können die Wartungszeiten, der Arbeitsaufwand und die Kosten verringert werden.

Umgang mit Lagern: mit Lagern sorgfältig umgehen und die Oberflächen nicht zerkratzen. Lager

stets mit sauberen und trockenen Händen anfassen, oder saubere Leinenhandschuhe tragen. Lager nicht mit fettigen oder feuchten Händen anfassen, da dies schnell zu

Verunreinigungen führen kann.

Aufbewahrung von Lagern: Lager in Ölpapier eingewickelt in einer kühlen und sauberen Umgebung

mit niedriger Luftfeuchtigkeit aufbewahren, die frei von Staub, Vibrationen und Stößen ist. Nach dem Umgang mit einem Lager dieses auf einer sauberen und trockenen

Oberfläche ablegen, um Verunreinigungen zu vermeiden. Lager erst aus ihrer Originalverpackung entnehmen, wenn sie montiert werden müssen. Lager flach aufbewahren, nicht

stehend.

Reinigung von Lagern: stets unkontaminierte Lösungsmittel bzw. unkontaminiertes Spülöl verwenden und die

Verwendung von Baumwollabfällen oder schmutzigen Putzlappen zum Abwischen von Lagern vermeiden. Getrennte Behälter für die Reinigung und Endspülung gebrauchter Lager

verwenden.

Montage von Lagern: Lager mit der korrekten Technik und den richtigen Werkzeugen montieren.

Etwa 16 % der Lagerausfälle werden mangelhafter Montage zugeschrieben. Daher darauf achten, dass der Sitz nicht zu locker und nicht zu fest ist. Vor der Montage überprüfen,

ob alle Teile sauber und unbeschädigt sind und das richtige Schmiermittel ausgewählt wurde. Wenn das Lager direkt aus der Verpackung entnommen wird, dieses vor der

Montage nicht waschen.

Das Lager nicht mit dem Hammer bearbeiten oder anderweitig direkt Kraft auf das Lager oder seinen Außenring anwenden, da dies zu Beschädigungen und Fehlausrichtungen

der Elemente führen kann. Bei kleinen und mittleren Lagern wird im Allgemeinen die kalte oder mechanische Montage empfohlen. Die Heißmontage ist in der Regel eher für relativ

große Lager angemessen, während bei sehr großen Lagern die hydraulische Montage empfohlen werden kann.

Geeignete Werkzeuge verwenden: Für die Montage und Demontage von Lagern stehen Spezialwerkzeuge

zur Verfügung: Lagerabzieher, Montagewerkzeugsätze, Ölinjektorwerkzeuge, Induktionsheizungen und Hydraulikmuttern. All diese Werkzeuge sind individuell angepasst, um eine

ordnungsgemäße und problemlose Montage sicherzustellen und das Lagerbeschädigungsrisiko zu minimieren.

Kontrolle der Lager: Um Lagerausfälle zu vermeiden, müssen Lager während des Betriebs und

nach dem Betrieb kontrolliert werden. Bei Kontrollen während des Betriebs Temperatur, Geräusche und Vibration kontrollieren und überprüfen, ob Schmiermittel ausgetauscht oder

nachgefüllt werden muss. Nach dem Betrieb das Lager und alle Komponenten untersuchen, um eventuelle Veränderungen festzustellen. Häufige Ursachen für Lagerausfälle und die

entsprechenden Lösungen werden im letzten Kapitel dieses Leitfadens erörtert.

Fachglossar

Das Fachglossar deckt die meisten der in den von ERIKS bedienten Branchen verwendeten üblichen Begriffe und Abkürzungen ab, z. B. Grundstoffindustrie, Lebensmittel- und Pharmaindustrie, Energie- und Transportindustrie oder Maschinenbau Glossar lesen

5. Häufige Ursachen von Lagerschäden

Lager können im Allgemeinen bis zum Ende der Ermüdungslebensdauer verwendet werden. Bei unsachgemäßer Montage, Schmierung oder Handhabung ist jedoch auch ein früherer

Ausfall möglich. Die wichtigsten Fehlermöglichkeiten und ihre Nebenursachen sind in der Norm ISO 15243 beschrieben. Sie basieren auf den Beschädigungen, die an den

Wälzkörper-Kontaktoberflächen oder an anderen funktionellen Lageroberflächen sichtbar sind.

Fehlermöglichkeiten:

oberflächeninitiierte oder untergrundinitiierte Ermüdung

Verschleiß einschließlich Abrasions- und Adhäsionsverschleiß

Korrosion einschließlich Feuchtigkeitskorrosion und Reibkorrosion (mit den Nebenursachen Passungskorrosion

und Riffelbildung)

Elektroerosion einschließlich Überspannung und Leckstrom

Kunststoffverformung einschließlich Nebenursachen Überlastung, Kerben durch Fremdkörper und Kerben durch

Handhabung

Brüche und Risse einschließlich Nebenursachen Gewaltbruch, Ermüdungsbruch und thermische Rissbildung

Ermüdung tritt durch wiederholte Belastung der Kontaktoberflächen zwischen den Wälzkörpern und den Laufbahnen auf und führt zu Veränderungen der

Materialstruktur. Sie wird durch Abplatzungen oder Abblätterungen sichtbar und ist größtenteils oberflächeninitiiert. Die Ursache für diese Art von Beschädigung ist in der

Regel eine unzureichende Schmierung. Untergrundinitiierte Ermüdung ist selten und tritt nach sehr langen Betriebszeiten auf. Um diese Art von Beschädigung zu verhindern, den

Fetttyp und -zustand sowie die Dichtungs- und Belastungsbedingungen kontrollieren und gegebenenfalls anpassen.

Verschleiß tritt auf, wenn feines Fremdmaterial in die Lagerbaugruppe gelangt. Derartiges Material können Sand oder feine Metallpartikel vom Schleifen

oder Bearbeiten sowie Metallpartikel von Zahnradverschleiß sein. Diese Fremdpartikel können internes unerwünschtes Spiel und Fehlausrichtungen verursachen und die

Lagerlebensdauer verringern. Eine Lösung zur Verhinderung dieser Art von Beschädigung ist die Verwendung von Dichtungen für die Lagerbaugruppe oder die Verwendung von

Lagereinheiten mit Polymerkäfigen. Auch ein Wechsel des Fetttyps kann hilfreich sein.

Korrosion tritt auf, wenn Wasser oder Korrosionsmittel in großen Mengen in die Lagereinheiten gelangen. Wenn dies passiert, kann das Schmiermittel

keinen angemessenen Schutz mehr bieten, sodass sich Rost bildet. Reibkorrosion tritt unter bestimmten Umständen bei Mikrobewegungen zwischen den Lageroberflächen auf, z. B.

bei Bewegung zwischen einem Lagerring und einer Welle. Dadurch lösen sich kleine Partikel aus der Oberfläche. Bei Kontakt mit Sauerstoff oxidieren die Partikel und verursachen

Lagerschäden.

Elektroerosion tritt auf, wenn das Lager von elektrischem Strom durchflossen wird. Sie kann durch nicht ordnungsgemäß funktionierende

Erdrückleitungsvorrichtungen oder durch beim Schweißen unsachgemäß ausgeführte Erdverbindungen verursacht werden.

Kunststoffverformung kann durch verschiedene Faktoren verursacht werden, z. B. Überlastung durch statische oder Stoßbelastungen oder Kerben durch Fremdkörper

oder unsachgemäße Handhabung. Kunststoffverformung kann durch falsche Montage, Stöße gegen die Wälzkörper, den Käfig oder die Ringe oder durch in den Lagerhohlraum

eindringende

Fremdpartikel verursacht werden.

Brüche und Risse können auftreten, wenn das Lager übermäßig belastet wird, die Montage oder Handhabung unsachgemäß durchgeführt wird oder die Lagergröße und

-kapazität für die Anwendung nicht angemessen ist. Diese Art von Beschädigung kann sich auch als thermische Rissbildung äußern, die am Innen- oder Außenring auftritt,

wenn durch die Gleitbewegung große Reibungswärmemengen entstehen.

In der nachfolgenden Tabelle sind einige der häufigsten Zustände angegeben, die im Zusammenhang mit beschädigten Lagern auftreten können. Außerdem werden die

potenziellen Ursachen sowie Lösungen für diese Arten von Beschädigung angegeben.

| Beobachteter Zustand | Potenzielle Ausfallursache | Lösung |

|---|---|---|

| Abblätterungen an der Laufbahnoberfläche | Abblätterungen können durch übermäßige Belastung, mangelhafte Wellen- oder Gehäusegenauigkeit, mangelhafte Installation oder das Eindringen von Fremdkörpern verursacht werden. | Wenn die Belastung zu hoch ist, ein Lager mit höherer Tragfähigkeit verwenden. Gegebenenfalls Öl mit höherer Viskosität verwenden oder das Schmiersystem so verbessern, dass ein Schutzfilm gebildet wird. |

| Ablösen der Rollflächen | Tritt am wahrscheinlichsten dann auf, wenn die Schmierung mangelhaft ist oder die Oberflächen gegenüberliegender Teile Rauigkeiten aufweisen. Daraus können Abblätterungen entstehen. | Oberflächenrauigkeit kontrollieren und ein besseres Schmiermittel wählen. |

| Abplatzungen an den Stegen oder Laufbahnoberflächen | Kann durch mangelhafte Montage, mangelhafte Schmierung der Wälzkörper oder Unterbrechung des Schutzfilms an den Kontaktoberflächen durch übermäßige Belastung verursacht werden. | Montage verbessern, Belastung korrigieren und angemessenes Schmiermittel wählen. |

| Verschmierungen an der Laufbahnoberfläche | Die Wälzkörper rutschen während der Bewegung durch, und das Schmiermittel verfügt nicht über die Eigenschaften, Schlupf zu verhindern. | Ein angemessenes Schmiermittel bzw. Schmiersystem wählen und das Spiel und die Vorbelastung kontrollieren. |

| Laufbahnoberfläche ist verschlissen und Abmessungen sind verringert | Mangelhafte Schmierung, Eindringen von Fremdkörpern oder Verunreinigung des Schmiermittels mit Schmutz oder Fremdkörpern. | Ein angemessenes Schmiermittel bzw. Schmiersystem wählen und die Dichtwirkung verbessern. |

| Veränderungen der Oberflächenfarbe und -güte | Eine matte Laufbahnoberfläche oder eine verfärbte Oberfläche kann auf mangelhafte Schmierung, Überhitzung oder Ansammlung von verdorbenem Öl hinweisen. | Dichtwirkung und Schmiersystem verbessern, Öl mit einem organischen Lösungsmittel entfernen und mit Sandpapier polieren, um die Rauigkeiten zu entfernen. |

| Kerben und Vertiefungen in der Laufbahnoberfläche | Wahrscheinlich durch Eindringen eines Festkörpers oder durch eingeschlossene Partikel verursacht. | Fremdkörper entfernen und fernhalten, auf Abblätterungen kontrollieren und Handhabungsverfahren überprüfen. |

| Zerspanung des Innenrings, des Außenrings oder der Wälzkörper | Zerspanung kann durch übermäßige Belastung, mangelhafte Handhabung oder eingeschlossene Festkörper verursacht werden. | Belastung kontrollieren und verbessern und Dichtwirkung verbessern. |

| Rissbildung an den Ringen oder Wälzkörpern | Übermäßige Belastung, Aufprall oder Überhitzung. Auch ein lockerer Sitz kann die Ursache sein. | Die Belastung überprüfen und verbessern und den Sitz korrigieren. |

| Rost oder Korrosion der Ringe oder Wälzkörper | Feuchtigkeit, Eindringen von Wasser oder korrosiven Substanzen oder mangelhafte Verpackungs- und Lagerbedingungen. | Dichtwirkung, Handhabung und Lagerung verbessern. |

| Festfressen der Ringe oder Wälzkörper | Mangelhafte Wärmeableitung durch mangelhafte Schmierung oder zu geringes Spiel. Auch übermäßige Belastung kann die Ursache sein. | Wärmeableitung und Schmierung verbessern. Belastung kontrollieren und verbessern. |

| Fressen der Laufbahnen | Zu starke Vibrationen, kleiner Oszillationswinkel oder mangelhafte Schmierung. | Innen- und Außenring sollten getrennt transportiert werden oder Schmierung sollte verbessert werden. |

| Käfigbeschädigung | Übermäßige Belastung, zu hohe Drehzahl oder starke Drehzahlschwankungen, mangelhafte Schmierung oder starke Vibrationen. | Belastungsbedingungen verbessern, Vibrationen verringern und Schmiersystem verbessern. |

Haben Sie Fragen zu unseren Produkten?

Für eine persönliche Beratung sowie für Informationen zu unseren Produkten besuchen Sie eine ERIKS Niederlassung in Ihrer Nähe oder wenden Sie sich an unsere

Produktspezialisten.

Ein Regionalcenter finden | Unseren Kundendienst

anrufen | Eine E-Mail senden